- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Döküm ve basınçlı döküm arasındaki fark nedir?

一. Farklı Gelişim Geçmişleri

1. Döküm: Döküm, yaklaşık 6.000 yıllık geçmişi olan, insanların ustalaştığı en eski metal ısıl işlem teknolojisidir. Çin, yaklaşık M.Ö. 1700 ile M.Ö. 1000 yılları arasında bronz dökümün en parlak dönemine girmiş ve işçiliği çok yüksek bir seviyeye ulaşmıştır.

2. Basınçlı Döküm: 1838 yılında hareketli tip baskıya yönelik kalıplar üretmek amacıyla insanlar basınçlı döküm ekipmanını icat ettiler. Basınçlı döküm ile ilgili ilk patent 1849 yılında alınmıştır. Matbaa tipi üretmek için kullanılan küçük manuel bir makinedir.

yani. Farklı Tanımlar

1. Döküm: Bir metal ısıl işlem prosesi. Parçanın şekline uygun bir döküm boşluğuna sıvı metalin dökülerek soğutulup katılaştırıldıktan sonra parça veya işlenmemiş parçanın elde edilmesi yöntemidir;

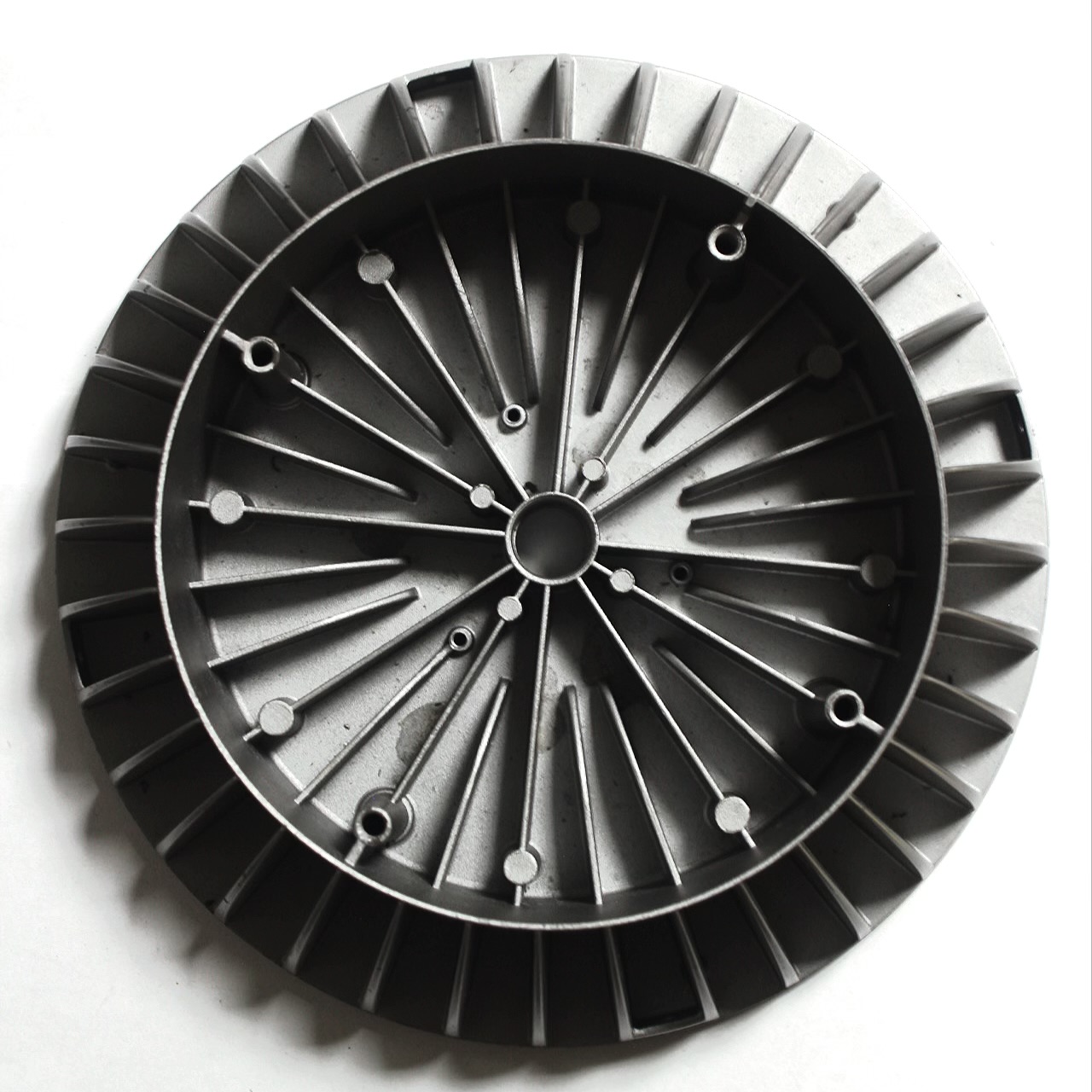

2. Basınçlı döküm : Bir metal döküm işlemi. Erimiş metali karmaşık şekilli bir metal kalıba zorlamak için yüksek basınç kullanan hassas bir döküm yöntemidir.

三. Farklı Özellikler

1. Döküm: Karmaşık şekilli parçalar, özellikle karmaşık iç boşluklara sahip boşluklar üretebilir; geniş bir uyarlanabilirliğe sahiptir ve endüstride yaygın olarak kullanılan tüm metal malzemeler birkaç gramdan yüzlerce tona kadar dökülebilir; Hurda çelik, hurda parçalar, talaşlar vb. gibi hammaddelerin geniş kaynakları ve düşük fiyatları vardır.

2. Basınçlı Döküm: Dökümler mükemmel boyutsal doğruluğa sahiptir ve tel manşonlar, ısıtma elemanları ve yüksek mukavemetli yatak yüzeyleri gibi iç yapıları doğrudan dökebilir. Diğer bazı avantajlar arasında ikincil işlemeyi azaltma veya önleme yeteneği, yüksek üretim hızları, 415 MPa'ya kadar döküm çekme mukavemeti ve oldukça akışkan metalleri dökme yeteneği yer alır.

四. Farklı Kapsamlar

1. Döküm : Esas olarak kum dökümü ve özel dökümü içerir. Kum dökümü yaş kum kalıbı, kuru kum kalıbı ve kimyasal sertleşen kum kalıbını içerir. Özel döküm, hassas döküm, metal kalıba döküm, basınçlı döküm, düşük basınçlı döküm, santrifüj döküm vb.'yi içerir;

2. Basınçlı döküm: Yalnızca bir tür basınçlı dökümdür.

Döküm Çeşitleri Şunlardır:

1. Kum Kalıba Döküm Yöntemi

Döküm kalıp malzemesi olarak kum kullanılmaktadır. Kumun farklı bileşimlerine göre yaş kum kalıba döküm, yüzey kuru kum kalıba döküm vb. olarak alt bölümlere ayrılabilir. Ancak kumun tamamı döküm için kullanılamaz. Avantajı, kalıpta kullanılan kumun yeniden kullanılabilmesi nedeniyle maliyetin daha düşük olmasıdır; dezavantajı, kalıbın üretiminin zaman alıcı olması ve kalıbın kendisinin yeniden kullanılamaması ve bitmiş ürün elde edilmeden önce imha edilmesinin gerekmesidir.

2. Metal Kalıp Döküm Yöntemi

Döküm kalıbının yapımında erime noktası hammaddeden daha yüksek olan bir metal kullanılır. Yerçekimi dökümü, düşük basınçlı döküm ve yüksek basınçlı döküm olarak alt bölümlere ayrılmıştır. Dökülebilecek metaller aynı zamanda kalıbın erime noktasıyla da sınırlıdır.

3. Kayıp Balmumu Yöntemi

Bu yöntem dış film döküm yöntemi ve katı döküm yöntemi olabilir. Bu yöntem iyi bir doğruluğa sahiptir ve yüksek erime noktasına sahip metallerin (titanyum gibi) dökümü için kullanılabilir. Ancak seramik oldukça pahalı olduğundan, üretimi birden fazla ısıtma gerektirdiğinden ve karmaşık olduğundan maliyeti oldukça pahalıdır.

Peki basınçlı döküm ile sıradan yerçekimi dökümü arasındaki fark nedir? Lütfen aşağıdaki tabloya bakın:

|

yerçekimi dökümü |

alçak basınçlı döküm |

basınçlı döküm |

|

|

Uygulanabilir metal aralığı: |

limitsiz |

Esas olarak demir dışı metaller |

Çoğunlukla demir dışı metaller için kullanılır |

|

Maksimum döküm ağırlığı |

limit yok |

Yüzlerce kilograma kadar |

Küçük ve orta boy dökümler |

|

Dökümlerin minimum et kalınlığı (mm): |

3 |

2-5 |

0,5-14 |

|

Döküm Boyut Toleransı |

100±1 |

100±0,4 |

100±0,3 |

|

Döküm yüzeyi |

Düşük |

orta |

yüksek |

|

Döküm iç kalitesi |

Düşük |

orta |

yüksek |

|

Verimlilik |

Düşük |

orta |

yüksek |

|

Uygulama kapsamı |

Çeşitli dökümler |

ESahibim elektrikli parçalar pervane, gövde, kutu |

Otomobil parçaları, bilgisayarlar, elektrik,ev aletleri ve saatler |