- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

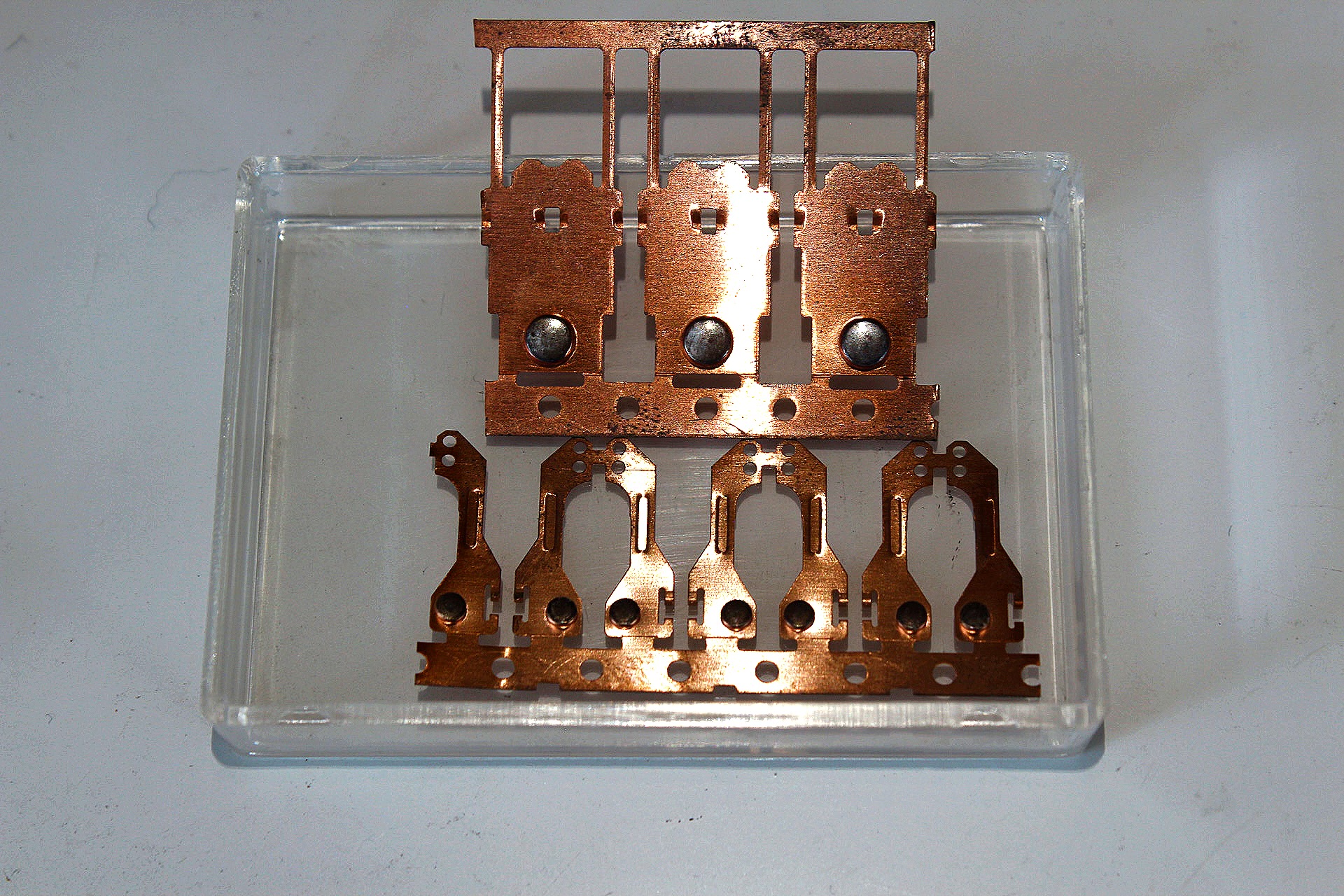

Damgalama Teknolojisi

Sacın istenilen şekle getirilmesi soğuk şekillendirme işlemidir. Standart soğuk şekillendirme teknolojisi, damgalama, dövme, ekstrüzyon, haddeleme ve çekmeyi içeren sac işlemedir. Damgalama, sac metal işlemede en popüler soğuk şekillendirme teknolojisidir ve otomotiv, elektronik iletişim, havacılık, inşaat donanımı vb. dahil olmak üzere birçok endüstride kullanılır.

Metal damgalama nedir?

Damgalama, metal bobinleri veya plakaları tasarlanmış şekilli bir kalıp üzerinde gerekli geometrik şekle dönüştürmek için damgalama makinesinin basıncını kullanan bir üretim yöntemidir. Damgalama işlemi kullanılarak üretim verimliliği büyük ölçüde artırılabilir ve hassas metal damgalama parçaları üretilebilir. Süreçleri, sistemleri ve araçları optimize ederek damgalama daha endüstriyel hale gelir.

Damgalama makinesi, damgalama kalıbı ve zımba, damgalama işleminin üç önemli bileşenidir. Özelleştirilmiş parçalar, özelleştirilmiş kalıplar gerektirir, numune veya çizimler gönderin ve HY mühendisleri size ücretsiz değerlendirme ve fiyat teklifi sunacaktır. Kalıp damgalama işlemi sırasında metal plakanın çok fazla kesme atığı üreteceğini düşünebilirsiniz. Teknolojinin gelişmesiyle birlikte artık daha az atık üretiliyor. Kalıp besleme tasarımı sayesinde hiçbir atık kalmayacaktır.

Parçanın karmaşıklığına bağlı olarak her bir parçanın imalatı, delme, kesme, kabartma, flanşlama ve bükme dahil olmak üzere birçok adım gerektirebilir.

Hangi malzemeler damgalanabilir?

Metal parçaların yanı sıra bazı plastik ve kompozit malzemeler üzerinde damgalama işleri. Damgalama için yaygın olarak kullanılan malzemeler şunlardır:

·•Demir parçalar

·•Alüminyum

·•Bakır

·•Pirinç

·•Titanyum

·•Nikrom

·•Polistiren

·•Polipropilen

·•ABS

·•Karbon fiber

·•Aramid elyaf

Damgalama işlemleri türleri

Standart damgalama uygulamasına göre dört süreç vardır: aşamalı kalıp, dört kaydırmalı, derin çekme ve kısa süreli damgalama.

1. Aşamalı kalıp damgalama

Aşamalı damgalama, genellikle yüksek hacimlerde karmaşık parçalar üretmek için kullanılan oldukça verimli bir damgalama işlemidir. Aşamalı damgalama işleminde, metal levha bir dizi kalıp istasyonundan geçer ve sonuçta parçanın imalatını tamamlamak için kademeli olarak birden fazla damgalama işlemi gerçekleştirilir.

Aşamalı kalıp damgalamanın ana özellikleri şunları içerir:

•Çok istasyonlu tasarım: Aşamalı kalıp damgalama, her biri belirli damgalama işlemlerini gerçekleştiren birden fazla istasyonla donatılmıştır. Farklı iş istasyonlarından teker teker geçerek, karmaşık parçaların şekillendirilmesini tamamlamak için sürekli olarak birden fazla damgalama işlemi gerçekleştirilir.

•Otomatik işlem: Aşamalı kalıp damgalama, genellikle besleme, konumlandırma, damgalama, boşaltma ve diğer işlemler de dahil olmak üzere çalıştırmak için otomatik ekipman kullanır. Bu otomasyon üretkenliği ve tutarlılığı artırır ve insan hatası olasılığını azaltır.

•Yüksek hassasiyet ve tekrarlanabilirlik: Her istasyon, damgalama işleminin konumunu ve gücünü hassas bir şekilde kontrol ettiğinden, aşamalı kalıp damgalama, her parçanın tutarlı boyut ve kalitede olmasını sağlayarak yüksek hassasiyet ve tekrarlanabilirlik kapasitesine sahiptir.

• Hızlı üretim: Aşamalı kalıp damgalama, kısa sürede sürekli olarak çok sayıda parça üretebilir, üretim verimliliğini ve çıktıyı artırır.

•Çok yönlülük: Aşamalı kalıp damgalama, kesme, delme, bükme vb. gibi birden fazla damgalama işlemini aynı anda gerçekleştirebilir, bu da onu çeşitli şekil ve türde parçaların imalatına uygun hale getirir.

Progresif kalıp damgalama, otomotiv endüstrisinde, elektronik ekipmanlarda, ev aletlerinde, havacılıkta ve diğer alanlarda yaygın olarak kullanılmaktadır ve özellikle karmaşık metal parçaların ve bileşenlerin üretimi için uygundur.

2. Dört kaydırıcı damgalama

Dört slaytlı damgalama, karmaşık şekilli metal parçalar üretmek için kullanılan özel bir damgalama işlemidir. Dört slaytın hareketini kontrol ederek birden fazla damgalama işlemini tamamlamak için dört slaytlı bir zımba kullanır.

Dört slaytlı damgalamanın temel özellikleri şunlardır:

•Dört kayar delgi: Dört kayar delgide farklı damgalama işlemlerini kontrol eden dört kaydırıcı bulunur. Her slayt bağımsız olarak hareket edebilir, bu da esneklik ve çok yönlülük sağlar.

•Karmaşık parça imalatı: Dört kaydırıcılı damgalama, bükme, burulma, dişliler, yaylar vb. gibi karmaşık şekillere sahip parçaların imalatı için uygundur. Dört kayar bloğun hareketi ve konumu kontrol edilerek karmaşık parçalar oluşturulabilir.

•Yüksek hassasiyet ve stabilite: Dört kayan damgalama, yüksek hassasiyet ve stabiliteye sahiptir ve tutarlı boyut ve kalitede parçalar üretir. Kızağın hareketinin ve delme kuvvetinin hassas bir şekilde kontrol edilmesiyle hassas şekillendirme sonuçları elde edilebilir.

•Verimli üretim: Dört slaytlı damgalama, birden fazla damgalama işlemini daha kısa sürede tamamlayarak üretim verimliliğini ve çıktıyı artırabilir. Yüksek hızlı üretim gerektiren parçaların seri üretimine uygundur.

•Geniş uygulanabilir malzeme yelpazesi: Dört kaydırıcılı damgalama, çelik, alüminyum, bakır vb. gibi çeşitli metal malzemeler için uygundur. Farklı parçaların gereksinimlerini karşılamak için farklı kalınlık ve sertlikteki malzemeleri işleyebilir.

Dört kaydırıcı damgalama, otomotiv endüstrisinde, elektronik ekipmanlarda, ev aletlerinde, donanım ürünlerinde ve diğer alanlarda yaygın olarak kullanılmaktadır. Karmaşık şekiller ve zorlu parçalar üretmek için kullanılabilen verimli, esnek ve hassas bir damgalama işlemidir.

3. Derin çekme ve damgalama

Çekme damgalama, düz metal malzemeleri derin, üç boyutlu şekillere dönüştürmek için kullanılan bir metal damgalama işlemidir. Metal malzemeyi bir kalıba gererek istenilen şekli oluşturur.

Derin çekme damgalamanın ana özellikleri şunlardır:

•Derinlik şekillendirme: Derin çekme damgalama, silindirik parçalar, çanak şekilli parçalar, konik parçalar vb. gibi derinliğe sahip parçaların imalatı için uygundur. Metal malzemenin kademeli olarak gerilmesi ve deforme edilmesiyle istenilen derinlik ve şekil elde edilebilir.

• Kalıp tasarımı: Derin çekme damgalama, metal malzemelerin deformasyonunu ve esnemesini karşılamak için özel olarak tasarlanmış kalıplar gerektirir. Bir kalıp genellikle istenen parça şeklini oluşturmak için birlikte çalışan bir kalıp ve bir üst kalıptan oluşur.

•Yüksek hassasiyet ve tutarlılık: Derin çekme damgalama yüksek hassasiyet ve tutarlılığa sahiptir ve aynı boyut ve kalitede parçalar üretebilir. Kalıbın şekli ve malzemenin deformasyonu hassas bir şekilde kontrol edilerek hassas şekillendirme sonuçları elde edilebilir.

•Çok aşamalı şekillendirme: Derin çekme damgalama genellikle her biri malzemenin esneme ve deformasyon derecesini kademeli olarak artıran birden fazla damgalama işlemi gerektirir. Bu süreçlerin kombinasyonu, daha karmaşık parça şekillerine ve daha fazla derinliğe olanak tanır.

•Malzeme seçimi: Derin çekme damgalama, çelik, alüminyum, bakır, paslanmaz çelik vb. dahil olmak üzere çeşitli metal malzemeler için uygundur. Malzeme seçimi, parçanın gereksinimlerine, mukavemet, korozyon direnci ve maliyet gibi faktörlere bağlıdır.

Derin çekme damgalama, otomobil imalatı, ev aletleri imalatı, havacılık, endüstriyel ekipman ve diğer alanlarda yaygın olarak kullanılmaktadır. Çeşitli derinliklerde parça üretmek ve farklı endüstrilerin ihtiyaçlarını karşılamak için kullanılabilecek verimli, hassas ve ekonomik bir şekillendirme işlemidir.

Damgalama işleminin farklılıkları nelerdir?

İhtiyaçlara ve istenilen şekillere göre çeşitli damgalama işlemleri yapılmaktadır.

Bükme Bükme işleminin anlaşılması nispeten kolaydır. Çalışma sayfası belirli bir kalıba yerleştirilir ve deformasyon yoluyla istenen bükme açısını elde etmek için bir zımba veya abkant presle preslenir. PerforasyonPerforasyon, küçük delikler, yarıklar veya kesikler oluşturmak için bir zımbanın kullanılmasıdır. Zımba kalıbı iş parçasını tutar ve metal plakada delik açmak veya delmek için zımba kalıbın içine indirilir. Streç Germe, belirli bir şekil veya form oluşturmak için bir metal levhanın kalıptan çekilmesidir. Zımbanın ürettiği yüksek darbe kuvveti, metal plakayı kalıba doğru iter ve kalıbın kesitine uyacak şekilde etkili bir şekilde deforme olur. Kabartmalı Kabartma, bir metal levha üzerinde yükseltilmiş bir yüzey oluşturmak için zımbaların ve kalıpların kullanılmasıdır. Zımba, istenen şekle sahip negatif bir görüntü içerir ve bu görüntü daha sonra metal plakaya bastırılarak yüzeyde yükseltilmiş veya basık bir görüntü bırakılır. Döküm Adından da anlaşılacağı gibi döküm, metal levhanın bir madeni paranın özelliklerine göre şekillendirilmesi anlamına gelir. Levhanın karşıt taraflarında birbirine bastırılan iki kalıbı kullanarak levhayı istenilen alana bastırın. Kürleme Kürleme, metal levhanın kapı menteşesi gibi boru şeklinde bir şekle veya profile deforme edilmesini içerir. Bu işlem genellikle kıvırma makineleri veya abkant presler gibi özel aletler veya makineler kullanılarak gerçekleştirilir.

Kenarın kalınlığını arttırmak için metal bir levhanın kenarının kendi üzerine katlanmasını içerir. FlanşlamaFlanşlama, malzemenin bir eğri boyunca bükülmesidir. Bir metal levhanın bir veya daha fazla belirli alanına basınç uygulayarak, onun bir eğri boyunca bükülmesine ve oluşmasına neden olmayı içerir. Bu damgalama işlemlerinin tümü, düşük maliyetleri, hızlı üretimleri, karmaşık şekil yetenekleri ve doğrulukları nedeniyle popülerdir. Damgalama, ±0,125 mm'den ±1,5 mm'ye kadar değişen toleranslarla mevcuttur.

Damgalama işleminin uygulanması

Damgalama parçaları, sıradan donanımlardan gelişmiş havacılık parçalarına kadar günlük hayatımızın her yerindedir. Hızlı, basit süreç, düşük maliyet ve doğruluk, onu farklı otomotiv, havacılık ve tıbbi cihazlar için uygun kılar.

|

Endüstri Uygulamaları |

Uygulama alanları |

|

Otomobil endüstrisi |

Otomotiv endüstrisi damgalama teknolojisinin gelişmesinde önemli bir rol oynamaktadır. Başlangıçta çeşitli otomotiv parçalarının üretimi için geliştirilmiş olup, şu anda otomasyon ve bilgisayar kontrol aşamalarındadır. Damgalama teknolojisini kullanan otomobillerdeki yaygın parçalar arasında gövde panelleri, motor parçaları, şanzıman parçaları, süspansiyon parçaları, iç dekorasyon vb. yer alır. |

|

Telektronik iletişim |

Konektörler, anahtarlar, muhafazalar, röleler, transformatör çekirdekleri vb. |

|

Havacılık |

Damgalama işlemi, gövde bileşenleri, motor bileşenleri, tekerlekler, frenler, koltuklar, kabin duvarları ve sıvı sistemi bileşenleri gibi çeşitli havacılık bileşenleri üretir. |

|

Ev Aletleri |

Çamaşır makinesi tamburu, buzdolabı kapı kaplaması, fırın rafı, mikrodalga fırın plakası, blender bıçağı, kahve makinesi filtresi ve daha fazlası. |

|

Maskeri savunma |

Zırh plakaları, kasklar, şarjörler, tetikler, antenler, konektörler, navigasyon sistemleri ve nişan sistemleri. |

|

Mtıbbi aletler |

Neşter bıçakları, forseps, kalp pilleri, yapay eklemler, tıbbi tüpler, diş telleri, splintler, diş kronları, tıbbi sensörler, mikroskoplar, santrifüjler, stetoskoplar, yapay kalp kapakçıkları, yapay tendonlar ve daha fazlası. |