- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Derin çekme teknolojisine giriş: buzdolabı kapı panelleri ve çamaşır makinesi tamburları

2024-09-04

1. Derin Çekme İşlemine Genel Bakış

Derin Çekme, çeşitli endüstriyel ürünlerin imalatında yaygın olarak kullanılan bir metal işleme teknolojisidir. Esas olarak metal levhaları damgalama ekipmanı aracılığıyla derinlik ve karmaşık şekillere sahip ürünlere dönüştürmek için kullanılır. Bu işlem yalnızca yüksek mukavemetli ve karmaşık şekilli parçalar üretmekle kalmaz, aynı zamanda malzeme kullanımını geliştirip atık oluşumunu da azaltır.

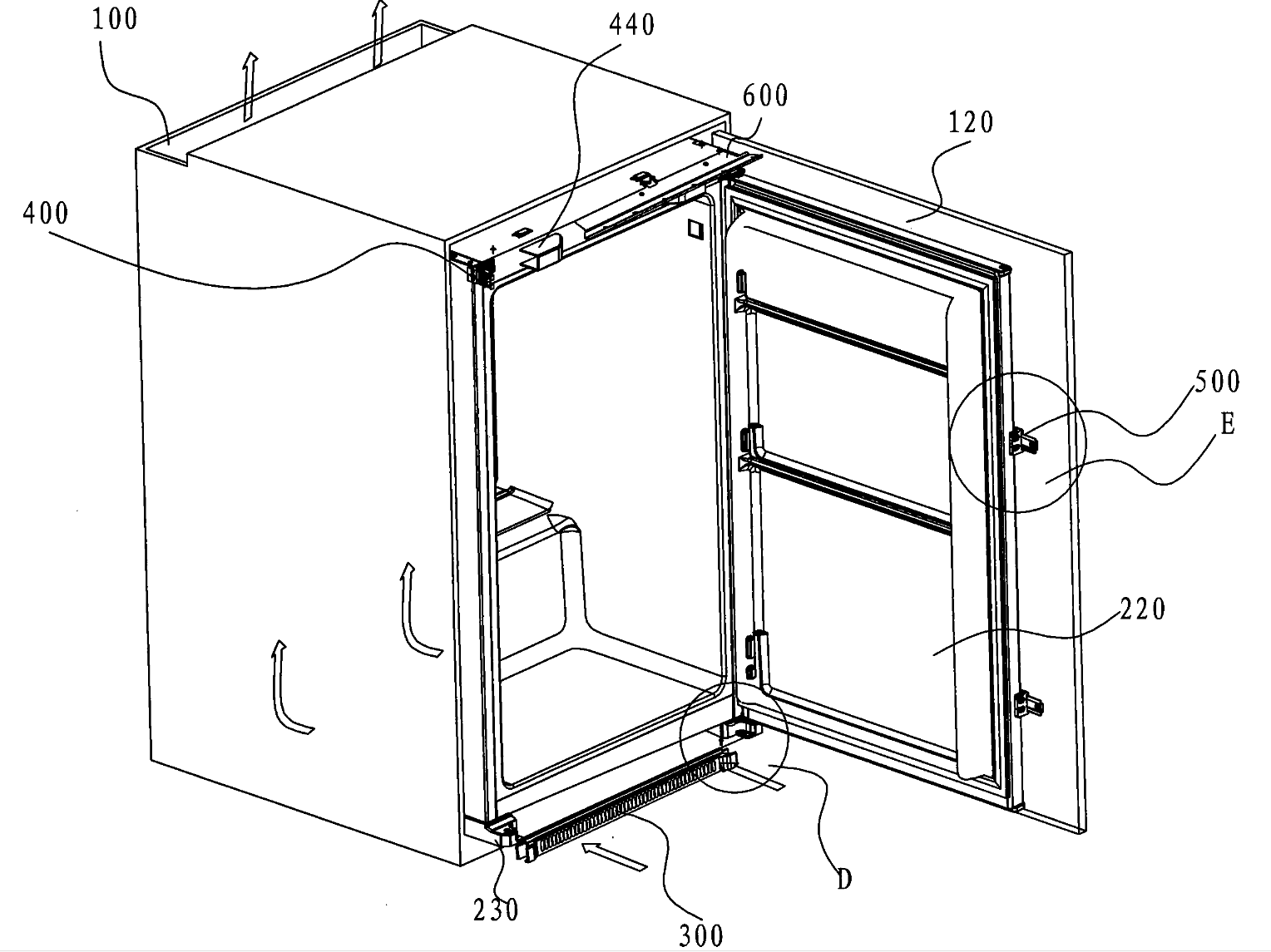

2. Buzdolabı Kapı Panellerinin Derin Çekme İşlemi

2.1 Süreç Akışı

Buzdolabı kapı panellerinin imalatı genellikle soğuk haddelenmiş çelik saclar veya alüminyum alaşımları gibi uygun metal malzemelerin seçimiyle başlar. İşleme süreci aşağıdaki ana adımları içerir:

Kesim ve ön işlem: Öncelikle sac uygun ebatta kesilir ve yüzeydeki yağ ve oksitlerin uzaklaştırılması için temizlenir.

Ön Delme: Malzemenin plastisitesini iyileştirmek amacıyla daha sonraki işlemler için metal levha üzerinde delikler veya oluklar açılması.

Derin Çekme: Sac bir çekme kalıbına yerleştirilir ve sac yavaş yavaş gerilerek basınçla şekillendirilir. Bu adım, levhanın şekillendirme işlemi sırasında çatlamamasını sağlamak için birden fazla aşama içerebilir.

Bitirme ve muayene: Şekillendirme sonrasında kapı panelleri fazla kırpıntıları gidermek için kesilir ve boyutlar kontrol edilerek kalite kontrol edilir.

2.2 Teknik noktalar

Malzeme seçimi: Malzemenin kalınlığı, sertliği ve sünekliği derin çekmenin kalitesine doğrudan etki eder. Çok sert malzemeler çatlamalara neden olabilirken, çok yumuşak malzemeler ise şekli koruyamayabilir.

Kalıp tasarımı: Sacın deformasyon olmadan eşit şekilde esneyebilmesini sağlamak için kalıbın tasarımı hassas olmalıdır. Kalıbın yağlama ve soğutma sistemi de sürtünmeyi ve ısı birikimini azaltmak için çok önemlidir.

Şekillendirme parametreleri: En iyi şekillendirme efektini elde etmek için malzeme özelliklerine ve bitmiş ürün gereksinimlerine göre ayarlanması gereken çekme hızı, basınç ve sıcaklık gibi parametreleri içerir.

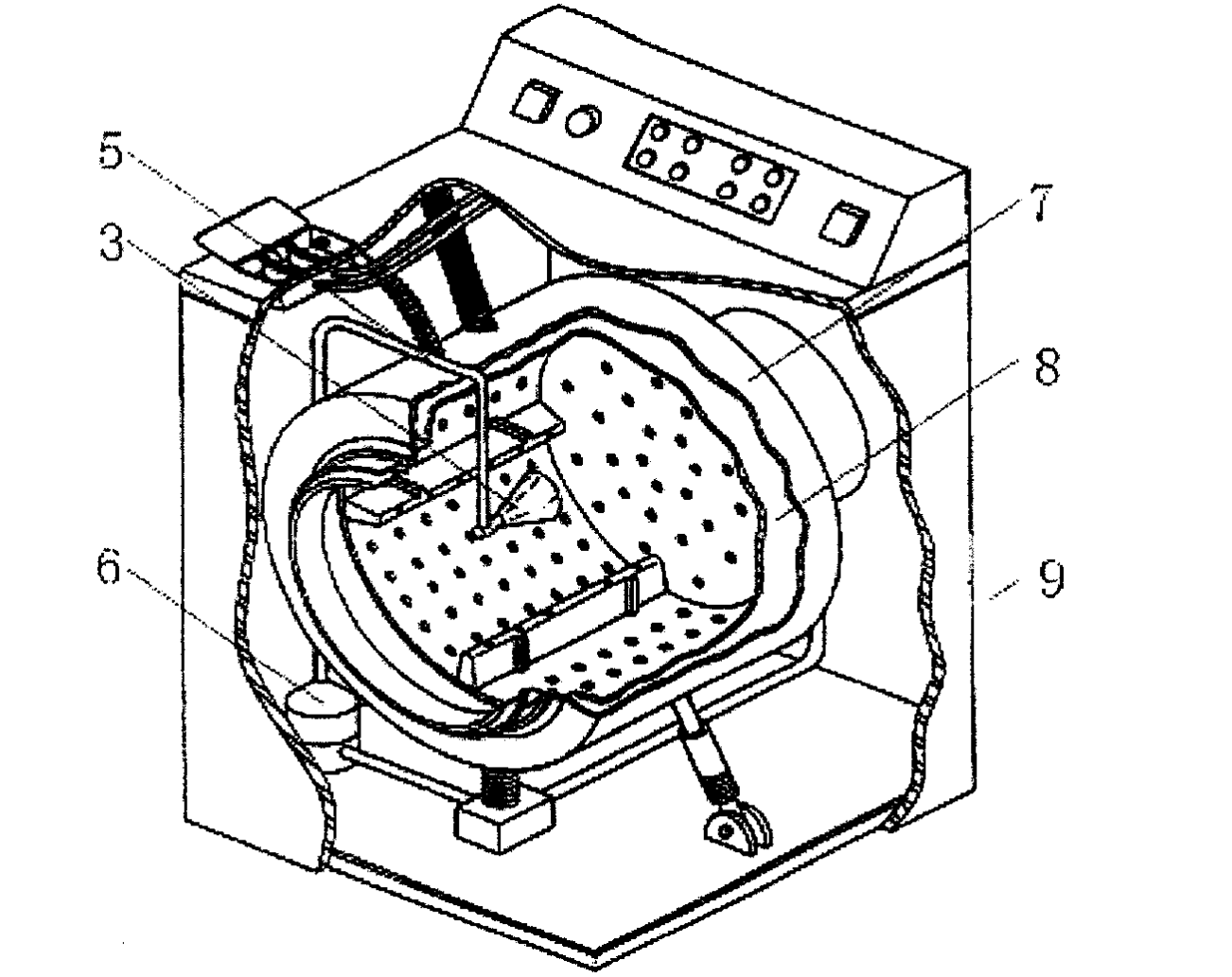

3. Çamaşır makinesi tamburunun derin çekme işlemi

3.1 Süreç akışı

Çamaşır makinesi tamburunun üretim süreci benzerdir ancak gereksinimler daha katıdır:

Malzeme seçimi ve işleme: Kesme ve yüzey işleme için paslanmaz çelik gibi korozyona dayanıklı çelik plakaları seçin.

Ön Delme: Daha sonraki şekillendirme için levhaya ön delme delikleri.

Çizim oluşturma: Çok aşamalı bir çekme işlemiyle tamburun iç yüzeyinin pürüzsüz ve hatasız olmasını sağlayın.

Kaynak ve düzeltme: Yapının stabilitesini ve sızdırmazlığını sağlamak için tambur gövdesinin şekillendirme sonrasında kaynaklanması ve kesilmesi gerekir.

Muayene: Çamaşır makinesinin performansını ve güvenliğini sağlamak için su sızdırmazlık, denge ve dayanıklılık testlerini içerir.

3.2 Teknik noktalar

Malzeme özellikleri: Çamaşır makinesi tambur gövdesinin yüksek hıza ve yüksek sıcaklık ortamına dayanması gerektiğinden, paslanmaz çelik yaygın olarak kullanılan bir malzemedir. Malzemenin korozyon direnci ve mukavemeti anahtardır.

Çizim teknolojisi: Çamaşır makinesi tambur gövdesi, deformasyon ve gerilim yoğunlaşmasını önlerken tambur gövdesinin yuvarlaklığını ve pürüzsüzlüğünü sağlamak için genellikle yüksek bir çekme teknolojisi gerektirir.

Kaynak işlemi: Tambur gövdesinin sızdırmazlığını ve dayanıklılığını sağlamak için yüksek hassasiyetli kaynak işlemi şarttır.

4. Çizim işlemine uygulanan diğer ürünler

4.1 Otomobil kaportası

Otomobil kaportalarının imalatı aynı zamanda ön ve arka kapılar, çatılar vb. gibi karmaşık şekilli gövde panelleri üretmek için çekme işlemini de benimser. Bu işlem, gövdenin sağlamlığını ve güzelliğini sağlamak için yüksek mukavemetli metal malzemeler ve hassas kalıp tasarımı gerektirir. vücut.

4.2 Soba Astarı

Soba astarının yüksek sıcaklığa ve termal şoka dayanıklı olması gerekir. Derin çekme işlemi genellikle, iyi bir termal iletkenlik ve yapısal mukavemet sağlamak üzere metal levhayı ısıya dayanıklı bir astar haline getirmek için kullanılır.

4.3 Uçak Kabuğu

Uçağın kabuğu ve bileşenleri, hafiflik ve yüksek mukavemet gereksinimlerini karşılamak için genellikle derin çekme işlemiyle üretilir. Bu bileşenler genellikle alüminyum alaşımı veya titanyum alaşımı malzemelerden yapılır ve performans ve güvenlik, hassas şekillendirme işlemleriyle sağlanır.

4.4 Yangın Suyu Tankı

Yangın suyu depoları genellikle büyük kapasite ve yüksek dayanım gerektirir. Yeterli hacim ve dayanıklılık sağlamak amacıyla büyük su depolarının astar kısmının üretilmesinde derin çekme işlemi kullanılmaktadır.

Nihayet

Önemli bir metal işleme teknolojisi olan derin çekme işlemi, beyaz eşyadan otomobile kadar birçok endüstride ürün imalatında yaygın olarak kullanılmaktadır. Malzemelerin, kalıp tasarımının ve şekillendirme parametrelerinin hassas kontrolü sayesinde çeşitli uygulama gereksinimlerini karşılayacak yüksek kaliteli parçalar üretilebilir.